UN PUNTO DE VISTA PROFESIONAL SOBRE ASUNTOS DE LA MAR

.

EL CRUDO - GENERALIDADES

EL PETROLEO A BORDO

El petróleo es un liquido aceitoso, de un color que varia desde el amarillo hasta el negro, de olor característico, más bien desagradable, es más ligero que el agua, oscilando su densidad desde 0,8 hasta 0,95, y excepcionalmente alcanza densidades próximas a 1,00, y viscosidades muy diferentes, estando constituido por mezclas de hidrocarburos líquidos naturales, que se encuentra almacenado en bolsas en los estratos superiores de la corteza terrestre.

El petróleo desde los tiempos más remotos ya era conocido y utilizado, entre otros usos, para fines medicinales, también en alumbrado etc. La explotación, tal y como la entendemos ahora, comenzó a mediados del 1800, y dio origen a la aparición de las grandes empresas petroleras que todos conocemos.

Cabe pensar que el transporte por tierra fue algo inmediato, sin embargo, el transporte por mar no se realizó hasta 1861. Este primer cargamento por mar lo realizó el bergantín “Elizabeth Wats”, de 224 toneladas de peso muerto, que cruzo el Atlántico desde las costas americanas hasta Inglaterra. Como el buque no estaba preparado para llevar en sus bodegas mercancías líquidas, es del todo lógico pensar que el petróleo embarcado fue previamente envasado en barriles que se estibaron en sus bodegas, de acuerdo con la práctica marinera de la época.

Las precauciones que pudieron tomar las gentes en aquella primera carga, así como las tomadas por la tripulación durante la travesía, nos son desconocidas pero, creemos que serían mínimas y muy lejos de las practicas hoy habituales para este tipo de transporte.

A partir de esta fecha cada vez son más los barcos que completan sus bodegas con barriles de petróleo. Posteriormente y dado el empuje de la industria, se instalaron en las bodegas de los buques, para el transporte de petróleo, unos tanques cilíndricos de hierro arriostrados con tensores para evitar su corrimiento dentro de las bodegas del buque.

Al ser la demanda del crudo cada vez mayor, esta circunstancia obligó a los constructores a estudiar un modelo que reuniera unas condiciones más idóneas para el transporte de petróleo a granel. El tamaño de los buques fue creciendo, así en 1935 el mayor buque tenía 19.000 toneladas, en 1955 se construyeron buques de 60.000 toneladas, en 1968 entraron en servicio buques de 215.000 llegando hasta las 550.051 del Sea Giant o 564.763 Tns. del Jahre Viking, construidos en1979. Este desarrollo en el aumento del tamaño ha sido posible gracias a las nuevas técnicas de construcción naval, y desarrollo de materiales adecuados a la construcción naval.

TIPOS DE CRUDO.

Cada yacimiento de crudo, está constituido por una mezcla de hidrocarburos diferentes, formados por la asociación de átomos de carbono e hidrogeno, además de otros elementos encadenados a los átomos de carbono, como azufre, níquel, vanadio, nitrógeno, etc., nótese que de los más de 1500 campos petrolíferos conocidos, no se han encontrado aún dos crudos exactamente iguales.

Podríamos distinguir en general a una clasificación con relación a su temperatura de ebullición, True Boiling Point, (TBP) distinguiendo los crudos como:

Densidad API

Extra pesado >1,00 10

Pesado 1,0 – 0,92 10 – 22,3

Medio 0.91 – 0,87 22,3 – 31,1

Ligero 0,86 – 0,83 31,1 – 39

Súper Ligero < 0,83 > 39

La Comisión Europea, después de la catástrofe del B/T PRESTIGE el 13 de Noviembre del 2002, determina como crudos pesados aquellos cuyo API está por debajo de los 30º API. OCIMF se manifiesta abiertamente en contra de esta clasificación, considerándola como arbitraria y onerosa.

Con relación a sus componentes, se clasifican los crudos como:

Crudos Parafinicos – los que presentan una proporción elevada de hidrocarburos tipo CnHn + parafinas y ceras naturales, propios de los crudos del norte de África (Libia).

Crudos Naftenicos - con una cantidad más acentuada de hidrocarburos de serie anular, o cíclicos, naftenos, son habituales los crudos de Venezuela, norte de Europa.

Crudos Aromáticos – Presentan abundancia de hidrocarburos predominantes de cadenas de benceno, componentes CnH, son comunes en los pozos del SW Asia, Borneo.

Crudos Bituminicos - Crudos con muy bajo contenido en azufre, con concentraciones sobresaturadas de cadenas de carbono.

GEOGRAFIA DEL PETROLEO

Son actualmente muchas y dispersas las áreas de explotación del petróleo a lo largo de la geografía mundial, a pesar de que todavía existen zonas inexploradas en este sentido, que pudieran albergar reservas de crudo para un futuro, como así se piensa de la Antártida.

Así podríamos distinguir como las grandes áreas:

Golfo Pérsico que alberga como principales productores, Unión de Emiratos Árabes, Kuwait, Irán, Irak, Qatar, Omán, Yemen.

West África, Cuyos principales países productores los componen, Nigeria, Camerún, Gabón, Guinea Ecuatorial, Congo, Angola, Costa de Marfil, Zaire, Ghana.

Mediterráneo Norte de África, lo forman los países de Libia, Túnez, Egipto, Argelia.

Área el Caribe, lo constituyen los países, Venezuela, México, Colombia, Guatemala, Trinidad, Cuba.

Área del Cono Sur, Argentina, Chile, Perú, Brasil.

Área del SW Asiático, Filipinas, Borneo, Nueva Zelanda, Brunei, India, Pakistán, Malasia.

Área del Norte de Europa, Noruega, Reino Unido, Dinamarca, Holanda.

Área de Rusia, Cáucaso, Mar Negro. Mar Caspio.

También son importantes productores, Alaska, Canadá, China, Rusia Septentrional.

Son los países, los propietarios de sus explotaciones, aunque es norma común, conceder las licencias de explotación de sus recursos, a grandes compañías petroleras, para su mejor explotación y comercialización.

Como particularidad, veremos en más detalle, el área del Norte de Europa, ya que se refiere a una zona común explotada por diferentes países.

EL CRUDO DEL NORTE DE EUROPA.

Este crudo se extrae de los campos petrolíferos ubicados en la plataforma continental, adyacentes a las costas de la península de Noruega, en el área del Norte de Europa, también denominado Mar del Norte.

En un principio los podríamos considerar como crudos Naftenicos, por ello ligeros, con alto punto de evaporación y tensión de vapor alto, lo que hace difícil su manipulación en las operaciones finales de descarga, desde los buques que los transportan, se operan y transportan a temperatura ambiente, entre los 5ºC y 23ºC.

Son los países ribereños de esta plataforma las que explotan estos recursos, Noruega y U.K. y en menor medida, Dinamarca y Holanda, los países que se reparten estos recursos desde sus respectivos campos de explotación, ubicados en su zona de competencia dentro de esta plataforma continental.

Fue el 31 de Mayo del año 1963, cuando por primera vez se reconoció la soberanía de Noruega sobre su zona de la plataforma, para la explotación petrolífera.

La primera licencia de explotación se concedió a Noruega en el mismo año de 1963, y en 1966 comenzó a operar la primera explotación.

Las licencias de explotación, hoy en día están repartidas entre las principales compañías petroleras, AGIP, AMERADA, AMOCO, BP, MOBIL, CONOCO, DEMINEX, TOTAL-FINA-ELF, ESSO, HYDRO, PHILLIPS, SAGA, SHELL, además de las compañías noruegas, como STATOIL, ENTERPRISE OIL NORUEGA, DEN NORSKE STATS OLJESELSKAP AS, NORSK HYDRO PRODUKSJONS, entre otras.

Los campos de explotación, correspondiente a la zona adjudicada a Noruega se extiende hacia el norte del paralelo de latitud 62 N, dividiéndose en dos grandes bloques, el Sur o Stad y el Norte o Nords. Cada uno de ellos esta subdividido en zonas, numeradas de la 1 a la 36, a su vez cada zona está parcelada en 12 áreas con una superficie cada una de ellas determinada por un arco de latitud de 15 minutos y por un arco de longitud de 20 minutos.

Las principales áreas de explotación Noruegas para Crudo y Gas Natural.:

OSEBERG – OG – TROLL AREA - EKOFISK AREA - FRIGG AREA - SLEIPNER AND BALDER AREA

GULLFAKS - STTFJORD AND SNORRE AREA.

Los principales puertos de carga de crudo Noruegos:

STURE MONGSTAD KARSTO SLAGEN

Nuestro sistema suele importar crudos Oseberg, Ekofisk y Brent Blend, principalmente.

Entre los crudos de origen Noruego, podríamos citar además:

BRAGE DRAUGEN EMBLA EKOFISK-OMRADET

NORDGULFAKS GULFAKS VEST GYDA HEIMDAL

MURCHISON OSEBERG SLEIPNER OST LOKE

STATFJORD OSTTOMMELITEN TORDIS TROLL AREA

ULLAVALHALL VESLEFRIKK

La producción en el año 2000 en barriles día sobrepasaba los 3.500.000, para todas las explotaciones de esta zona.

Así como Noruega dispone de una parte de la Plataforma Continental para su explotación petrolífera, también el Reino Unido, en su plataforma continental, dispone de una área de explotación de extracción de crudo y Gas Natural, situada en la zona norte de las islas Británicas y al Oeste de la zona de explotación correspondiente a los crudos noruegos.

Esta zona está situada al norte de las Islas SHETLAND, y ORKNEY, siendo los principales puertos de carga, Scapa Flow, Sullon Voe, y puertos en la gran isla como Hamble, Hound Point, Cromarty Firth, o plataformas de perforación en donde confluyen los oleoductos procedentes de las plataformas de extracción de crudo Británicas del Mar del Norte, como MORDISON, FRIGG, BRAE, FORTIES, SOCRE etc...

LA EXTRACIÓN DEL CRUDO

La extracción del crudo y gas natural se hace a través de perforaciones del terreno, o del fondo marino, hasta las bolsas de crudo y gas, en principio, la presión interior de la bolsa de crudo es suficiente para la extracción del crudo y gas, a medida que se produce el agotamiento de la bolsa, disminuye la presión interna del yacimiento, por lo que se tiende a conseguir una presión positiva dentro de la bolsa con inyección de agua de mar cuando es posible, al mismo tiempo que se consigue estabilidad entre las masas interior y exterior que afectan a la bolsa del crudo.

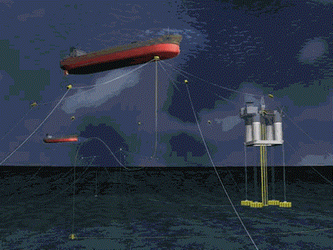

Cuando la extracción del crudo se realiza sobre el fondo marino desde las plataformas de perforación petrolíferas, este crudo, normalmente se inyecta a oleoductos emisarios que transportan el crudo a los tanques de almacenamiento situados en tierra, también se utiliza la posibilidad de almacenamiento en buques nodrizas ( FPSO – Floating Production Storage Offloading ) conectados directamente con la plataforma de extracción, y que más tarde lo trasegarán a los buques tanques que lo transportarán a las refinerías del Continente, también existe la posibilidad de cargar directamente sobre el buque que ha de recibir el cargamento.

El transporte se hace en los buques adecuados por su tamaño, a los lotes de compra / transporte, que en el Norte de Europa estos suelen ser de 80.000 Tns. Para las ventas a la zona de ARA, y Mediterráneo, se suelen utilizar para la carga de estas partidas, buques tipo AFRAMAX, cuyas cargas admiten partidas desde 80.000 Tns., hasta 120.000 Tns.

Atendiendo al tamaño de los buques de crudo, los podemos clasificar como:

HANDYSIZE -- 10.000 TNS / 59.999 TNS DW

PANAMAX -- 60.000 TNS / 79.999 TNS DW

AFRAMAX -- 80.000 TNS / 119.999 TNS DW

SUEZMAX -- 120.000 TNS / 199.999 TNS DW

VLCC -- 200.000 TNS / 399.999 TNS DW

ULCC -- 400.000 TNS / > NS DW

Cuando los crudos provienen de campos petrolíferos interiores del continente, el transporte del crudo se realiza a través de oleoductos, que transportan estos crudo desde sus campos de origen, hasta los tanques de almacenamiento, próximos

a las Refinerías para su refino ó a los tanques de almacenamiento próximos a los puertos de carga, en espera de ser transportados a las Refinerías para su procesamiento.

Los oleoductos, son el medio habitual para el transporte continuo del crudo, desde su origen hasta los tanques de almacenamiento, estando construidos por materiales resistentes a la intemperie, aunque en ocasiones van enterrados, están construidos de tal manera, que puedan absorber las dilataciones producidas por las temperaturas extremas a que en ocasiones se ven sometidos, ya por medio de carretes de expansión, o por formas en el diseño de las líneas ( liras ), como se muestra en la fotografía.

En ocasiones las longitudes de los oleoductos, son de dimensiones extraordinarias, estableciendo redes que comunican diferentes pozos de explotación, con un emisario común, para acercar estos crudos hasta los tanques de almacenamiento, próximos a las estaciones de embarque.

El crudo, se desplaza por estos oleoductos, empujado por bombas situadas en estaciones intermedias, situadas a intervalos regulares, o de acuerdo con las características topográficas del terreno, donde además de bombear, se programan los controles de caudal, o cortes de flujo para atender oportunamente situaciones de emergencia, también se llevan controles de presión, análisis, etc., de los crudos transportados.

Para el transporte por mar del crudo, se utilizan buques tanque, adecuados en tamaño a las partidas o lotes que se manejan, antes definidos como, HANDYMAX - AFRAMAX – SUEZMAX – PANAMAX, Etc.

Los buques utilizados en estos transportes, son altamente especializados, y con un alto standard de operatividad, debido a las características de los atraques, ya en campos de boyas, monoboyas, o directamente a las plataformas de perforación, debiendo cumplir con las normativas vigentes tanto internacionales como locales, siendo estas ultimas en muchas ocasiones más severas y exigentes que las internacionales.

Los atraques a los pantalanes o yetis, se efectúan estas maniobras, acercando el buque al muelle, dejándolo atracado y firme a tierra por medio de cabos de maniobra, dados desde el buque a los puntos de amarre del atraque (norays), desde ambas cabezas, proa y popa, en ocasiones se refuerzan las amarras con cabos auxiliares de tierra llamados coderas, cuando las condiciones de mareas y meteorológicas, así lo aconsejan.

Una vez amarrado el buque, se deja en la posición de enfrentamiento entre el Manifold del buque y el Manifold del atraque, para poder acoplar las líneas del buque y tierra en las condiciones más favorables.

Los atraques en campos de boyas, se hacen en la mar, sin contacto del buque con ningún muelle o pantalán, atracando el buque en una zona delimitada por boyas ancladas al fondo marino, haciendo el buque firme con amarras dadas por el buque a estas boyas y ayudándose de una o ambas anclas para fijar la proa, dejando este en la posición de poder acoplar el Manifold del buque con la línea submarina, o líneas flotantes que conectan, con los oleoductos submarinos.

En este tipo de atraque, el buque permanece estacionario, sujeto a las condiciones meteorológicas, vientos y mareas, donde solamente las amarras van a soportar el peso e inercia del buque, por ello estos campos de boyas suelen estar situados en zonas de costa abrigadas o donde las condiciones meteorológicas son favorables un suficiente numero de días al año que hagan de este un atraque razonablemente rentable.

Los atraques en una SPM (Single Point Mooring). Este tipo de atraque se efectúa, normalmente en puntos alejados de la costa, haciendo firme el buque por un solo punto a una boya flotante, esto quiere decir que durante el tiempo que duren las operaciones, el buque estará sujeto a las condiciones de viento y marea de la zona, habitualmente estos atraques están calculados para zonas aplaceradas y donde los vientos y condiciones de la mar al cabo del año, son suficientemente bonancibles como para justificar por sus horas útiles, la existencia de un atraque de estas características.

Estas boyas flotantes están diseñadas, de tal manera que son lo suficientemente resistentes para aguantar los tirones que pueda dar el buque, cuando las condiciones meteorológicas son adversas, además de estar preparadas para albergar la línea emisaria que conduce el crudo hasta los tanques de recepción de la refinería en tierra.

Este sistema de amarre en este tipo de boyas ( SPM ) está debidamente controlado principalmente cuando las condiciones meteorológicas

se vuelven desfavorables durante las operaciones de carga/descarga, para ello se dispone de un sistema automático de detección de esfuerzos que actúan sobre la boya, teniendo en consideración las características físicas

del buque y de la boya, teniendo en cuenta su sistema de anclaje al fondo marino, el cual se hace mediante un sistema de anclas combinadas, sujetas a tensiones continuas, además se presta especial atención a la diagnosis del tiempo para el periodo

de operación del buque en el amarre.

Las tensiones que afectan a los amarres de la boya se recogen a través de unos sensores, debidamente montados en la monoboya, y que se registran en un ordenador siendo esta información transmitida a la base de operaciones de la terminal, y a un repetidor del terminal disponible a bordo del buque, así la interpretación de esta información, nos podrá determinar los esfuerzos a que se ve sometida la monoboya y si es aconsejable el suspender las operaciones y desatracar el buque, antes de producirse averías o situaciones comprometidas.

Existen diferentes modelos de detección de esfuerzos, básicamente, el fundamento es el mismo para todos ellos, analizando las características del buque y monoboya, en combinación con unos parámetros variables basados en la diagnosis del tiempo meteorológico, existente durante el periodo operacional de carga/descarga en la monoboya, además de la situación de carga del buque en cada momento.

Una ultima generación de buques petroleros ( DP Dinamic position ), altamente especializados, disponen de un sistema de posicionamiento dinámico, este sistema recibe ordenes a cada cambio de posición del buque, controlada por satélite, para ello el buque dispone de una serie de hélices con orientación azimutal que permiten al buque mantener una situación fija durante las operaciones de carga / descarga, no necesitando la opción de hacer firme las amarras del buque a los puntos de amarre, siendo el único punto en contacto con la Terminal Off Shore la conexión a la línea de carga.

LA CARGA DE UN BUQUE PETROLERO

Independientemente del lugar donde se efectúe una operación de carga, el procedimiento a seguir, no es diferente en cada buque en su generalidad, sí hay que considerar las particularidades del buque para programar una operación de carga, y básicamente los pasos a seguir, son siempre los mismos.

Una vez que se conocen las características del cargamento, es decir, cantidad de crudo a cargar, su API, y su temperatura de carga, se hace un cálculo del volumen que ese crudo va a ocupar en el buque.

Conociendo el volumen a ocupar, se procede a establecer la secuencia de carga, teniendo en cuenta las particularidades del buque, en este caso cada buque por sus características, requiere un procedimiento adecuado, a fin de evitar sobre esfuerzos, que puedan afectar a su estructura, y considerar que el buque en todo momento esté en condiciones de navegabilidad adecuadas (sin asientos exagerados o escoras).

Los buques petroleros, tienen sus espacios de carga, debidamente parcelados en tanques, y a su vez agrupados en grupos de tanques llamados segregaciones, las cuales ocupan una serie de tanques repartidos a lo largo de su eslora de tal manera que cada segregación independiente, reparte los esfuerzos a que se ve sometido el buque, equitativamente a lo largo de su eslora, y normalmente dentro de un margen de seguridad anteriormente calculado, que se usa como referencia y que es diferente para cada buque.

Cuando la planificación de la carga se ha establecido, considerando los puertos de carga y descarga, atendiendo a la zona geográfica donde se encuentran estos puertos, es necesario considerar los consumos de búnker, agua, etc. previstos durante la travesía, ya que estos pesos se tienen que considerar para llegar al puerto de descarga en las marcas de calado establecidas para la zona donde se encuentra el buque.

Estas marcas de calado, están determinadas para cada buque en su certificado de Líneas de Carga, y que se representan en el buque en proa y popa por ambas bandas, en numeración romana y arabica y también en su cuaderna maestra, pintado aproximadamente en la medianía de la eslora, y representada por el denominado Disco Plimsoll, donde se limitan los pesos muertos máximos del buque, según la zona de navegación donde se encuentre.

DISCOS PLIMSOLL

Las zonas de navegación referente al la máxima carga que puede portar un buque, se denominan como.:

ZONA DE VERANO,

ZONA DE TROPICO

ZONA DE TROPICO DULCE

ZONA DE INVIERNO (ZONA II)

ZONA INVIERNO ATLANTICO NORTE (ZONA I)

Las zonas de navegación

se ven representadas en este mapa, donde se delimitan por fecha y zona, las marcas de calado correspondiente al peso muerto del buque que puede alcanzar durante la navegación.

Existen zonas en donde a lo largo del año coinciden dos tipos de restricción por fechas, esto quiere decir que en una misma zona geográfica, se pueden aplicar según la época del año (verano o invierno), una limitación diferente para el peso muerto. Por ejemplo, en el Golfo de Vizcaya entre el 1 de Abril y el 30 de Octubre, se aplica la limitación correspondiente a zona de verano, en cambio en esta misma zona, entre las fechas 1 de Noviembre hasta 31 de Marzo, se considera como zona de invierno, por consiguiente se limitara su peso muerto al tonelaje máximo correspondiente al indicado en su Certificado de Líneas de Máxima Carga para invierno.

Una vez que se ha definido la cantidad de carga que puede cargar el buque, y se ha planificado la operación de carga, teniendo en cuenta la aligeración del lastre, se da paso al proceso de carga.

PREPARACION DE LOS TANQUES DE CARGA.

Para la recepción de un cargamento, hay que considerar que los tanques destinados para la carga, se deberán hallar limpios de restos de cargamentos anteriores, al considerar que el cargamento cuando se vende, tiene unas características determinadas y definidas en su Certificado de Análisis, y que es lo que el comprador de la mercancía compra, para ello el buque previamente habrá tenido que realizar una serie de operaciones, que aunque no son complicadas, requieren una especialización, y garanticen la calidad del crudo según se especifica en el Certificado de Análisis.

Los trabajos de preparación de tanques son muy diferentes teniendo en cuenta el tipo de buques y teniendo en cuenta la clase de producto que se va a recibir.

En los buques petroleros, el proceso de limpieza ya comienza en el puerto de descarga, mientras se agotan los últimos barriles de la descarga, al dar un tiempo de escurrido de los mamparos de los tanques, y posteriormente al realizar las operaciones de COW (CRUDE OIL WASHING), operación que consiste en arrastrar el crudo que queda adherido a mamparos y fondos de los tanques con el mismo crudo que se está descargando, esta operación se hace en circuito cerrado, secuencialmente en todos los tanques del buque, a medida que estos se van agotando, por medio de cañones de limpieza, situados en el interior de cada tanque de carga, cañones estratégicamente situados de tal manera que puedan cubrir con su chorro, la totalidad de las superficies de mamparos, fondos y techos, posteriormente estos restos se descargan a tierra, considerando esta operación como parte de las operaciones propias de la descarga, los resultados obtenidos en estas operaciones de lavado con crudo, se consideran adecuadas para recibir un nuevo cargamento de crudo.

Las operaciones de lavado con crudo se realizan en condiciones de inertización, esto quiere decir que la atmósfera existente en el interior de un tanque de carga, es inerte, donde no existe el peligro de explosión ó inflamación, consiguiendo esta situación inyectando gas inerte, que ha producido el buque por combustión de hidrocarburos y cuyo contenido es una mezcla de gases como Nitrógeno, aprox 83%, Oxigeno menos de 4,2%, CO2 aprox 13%, además de residuos sólidos, en cantidades muy pequeñas, esta mezcla se inyecta dentro de los tanques de carga, expulsando del mismo tanque el aire existente, disminuyendo la concentración de oxigeno del mismo hasta conseguir una concentración de oxigeno por debajo de un 8%, las operaciones se están realizando normalmente bajo una concentración de oxigeno próxima al 5%.

Cuando la operación de limpieza de tanques no se realiza por el procedimiento de lavado con crudo, el buque después de salir a la mar, tiene que efectuar esta operación de lavado de los tanques de carga, con agua de mar, para ello el procedimiento que se sigue, consiste en baldear con agua de mar a través de los cañones de limpieza, los mamparos, fondos y techos de los tanques, estos restos obtenidos de la limpieza, se trasiegan a un tanque de slop de decantación, posteriormente una vez separado el crudo y el agua, el agua a través de un oleómetro, o separador de agua y crudo se descarga a la mar, si el buque se encuentra dentro de una zona autorizada y siempre en concentraciones inferiores a 30 ppm, el resto de las aguas que no se han podido decantar se quedan en el tanque de slop, que es el tanque que se descargará en el puerto de carga, antes de recibir el nuevo cargamento. Se puede dar la circunstancia que en el puerto de carga no se recibe este Slop, habitualmente sucede cuando se carga en boyas, en S.P.M. etc. en estos casos cuando los crudos son compatibles, o de diferencias poco acentuadas, se suele cargar encima de los slops (Load on Top), o cuando hay que cumplir con una cantidad de carga antes acordada, en caso contrario quedarían estos restos en el tanque de Slop, hasta descargarse a tierra.

Antes de una operación de carga, los tanques donde se ha de recepcionar el cargamento deberán encontrarse inértizados, cuando el buque por su tamaño y fecha de construcción, la normativa así lo establece. (Obligatorio para los buques de crudo por encima de las 20.000 Tns. de Peso Muerto construidos a partir del 1 de Septiembre de 1984, o 40.000 Tns. si operan con hidrocarburos que no sean crudo y si fuera la construcción anterior a esta fecha, es obligatorio para a los buques tanques superiores a las 70.000 Tns. de Peso Muerto, siempre y cuando el caudal de cada cañón de limpieza de tanques, sea superior a 60 m3/hr. También es obligatorio para todos aquellos buques que utilicen COW, independientemente de su Peso Muerto).

Antes de recibir el cargamento, se hace una inspección de todos los tanques que dispone el buque, tanto de carga, para ver si hay restos de cargas anteriores (R.O.B.), o restos de agua procedente de la limpieza de tanques, y además a los tanques de consumos del buque, agua dulce, Gas Oíl, tanques de lastre, aceites y así poder controlar el Peso Muerto del buque, y programar el consumo del viaje, para entrar en las zonas de restricción (Invierno, Invierno Atlántico Norte ) con los calados adecuados para la zona donde se ha de navegar.

Una vez planificada la carga del buque, considerando los esfuerzos que durante las operaciones se va a ver sometido el buque, se procede a alinear las segregaciones, dependiendo si se va a cargar un solo tipo de crudo / producto o varios, para ello se independizaran líneas y tanques de acuerdo al plan de carga establecido.

La conexión se hace en el Manifold del buque, ajustando la línea de carga de tierra con la o las conexiones de las líneas del buque, entre la línea de tierra y el Manifold del buque, se suele intercalar un analizador / toma muestras, para en todo momento poder determinar las características del producto que se está cargando, temperatura, caudal, análisis, etc.

El proceso de carga, lo establece siempre el buque de acuerdo con la Terminal de Carga, con el fin de coordinar las secuencias de carga, cambios de caudal (rate) de carga para los topeos finales (finalización de cada tanque de carga), cambios de segregaciones etc. Una vez que se ha comenzado la carga, esta se inicia a un ritmo lento, comprobando que se está cargando en los tanques establecidos, y no hay perdidas o fugas no programadas en otros tanques, además para evitar cargas estáticas acumuladas en líneas y tanques de carga, por lo que se procede como primer paso al relleno de los fondos de los tanques que se van a cargar hasta alcanzar una cantidad de liquido de aproximadamente entre 2 y 3 pies de altura.

Una vez que concluye esta fase inicial, se va aumentando el caudal de carga hasta llegar al promedio acordado con la Terminal para las operaciones de carga, siendo este ritmo de carga variable, dependiendo del número de tanques a cargar, de las características de las líneas de carga del buque, del número de conexiones de mangueras de carga establecidas.

Al mismo tiempo que se están realizando las operaciones de carga, se está simultaneando la toma de muestras de la carga por medio del demuestrador, o en su defecto por medios mecánicos, para el análisis del cargamento, que más adelante irán reflejados en los Certificados de Carga del buque y progresando al mismo tiempo las operaciones de aligeramiento del lastre segregado que todavía tiene el buque en sus tanques de lastre.

A medida que el proceso de carga va progresando, se está manteniendo una atenta vigilancia a estas operaciones, vigilando sondas, esfuerzos del buque, niveles de Oxigeno en los tanques inertizados, etc. y controlando también que en todo momento el buque esté en condiciones para afrontar cualquier situación de emergencia, ya meteorológica, como tener que abandonar el atraque por mal tiempo, o interrumpir las operaciones de carga, debido a cualquier emergencia ya sea del buque como de la Terminal,

Finalizadas las operaciones de carga, y antes de la desconexión de las mangueras en el Manifold, se procederá al cálculo a bordo de la cantidad de carga recibida, haciendo las mediciones de vacíos (nivel de carga en cada uno de los tanques), temperaturas del cargamento, calados del buque, detección de agua libre en el producto, etc. Estas mediciones se hacen habitualmente de forma manual, a fin de evitar posibles errores en las lecturas que nos proporcionan los equipos integrados para el control del cargamento.

EL CÁLCULO DEL CARGAMENTO

Teniendo en cuanta los datos obtenidos antes del comienzo de la carga, como ha sido el R.O.B. inicial, sedimentos, etc tanque por tanque, y con los datos obtenidos una vez finalizada la carga, como son sondas de vacío de cada tanque, agua en tanques, temperatura de cada tanque de carga, (se suele medir la temperatura a varios niveles de altura dentro del producto, y promediando estos valores para definir un valor más adecuado para efectuar el calculo de la carga embarcada). Se mide el asiento del buque en el momento de finalizar la carga, para aplicar la corrección por asiento a las lecturas de cada sonda tomada en cada tanque.

Los volúmenes de los tanques de carga de los buques, se encuentran tabulados en tablas denominadas “Tablas de Volúmenes de los tanques”, con sus factores de corrección aplicables, por asiento y escora. Así entrando con una sonda determinada, nos da una lectura del volumen de carga existente correspondiente a esta sonda de vacío, a los cuales se les ha aplicado los factores de corrección correspondientes. Los equipos integrados o programadores, nos dan automáticamente los volúmenes ya corregidos por asiento, escora, además de otros datos auxiliares como calados del buque, asiento, esfuerzos a que está sometido el buque, total carga a bordo, lastres existentes, además de los parámetros para determinar la estabilidad del buque, en cada momento, no obstante los cálculos finales de la carga, se realizan manualmente, y en presencia de un Inspector de Cargamentos, como representante de terceras partes implicadas en el cargamento.

Al mismo tiempo en la Terminal de carga se está realizando un cálculo paralelo, para comprobar si las cantidades recibidas por el buque, son las mismas que las descargadas por la Terminal, dependiendo de las terminales se da el caso que primero se efectúa un cálculo en tierra y el mismo inspector de carga lo realiza posteriormente a bordo.

Con las mediciones físicas tomadas a bordo, después de tener en cuenta el ROB inicial, si existiere, el agua embarcada con el producto, se procede a la Liquidación del Cargamento, (Calculo de la cantidad cargada a bordo), para ello se utilizan unas tablas reconocidas por todas las sociedades de Inspección, denominadas ASTM ( American Standard Tables Measurement ). Donde los cálculos vienen referidos a el API , Gravedad especifica de cada producto, relacionadas con la temperatura en grados Centígrados y Fahrenheit y con los volúmenes en barriles, gallones o metros cúbicos, para obtener el peso cargado ya en Toneladas Métricas, o toneladas largas ( Long Ton ).

Una vez determinado el peso cargado en toneladas, descontado el ROB inicial y descontado el agua se determina el peso de carga embarcado, que deberá ser muy parecido al peso indicado en el Conocimiento de Carga, se tendrá muy en cuenta el factor de experiencia del buque, el cual consiste en un factor que se aplica al volumen de carga medido por el buque, en el momento del calculo, para obtener una medida mas cercana a la realidad del volumen cargado.

El factor de experiencia es un numeral, que expresa la diferencia en más o en menos entre las medidas de los volúmenes de los tanques del buque, expresados en sus tablas de volúmenes (Utilizadas para los cálculos), con la capacidad verdadera de cada tanque. Este factor obedece a que es muy difícil establecer el volumen de carga que tiene un tanque, considerando que dentro del tanque existen una serie de refuerzos interiores, como vagras, consolas, cartabones, varengas, palmejares, bombas de carga, líneas de carga, líneas de lastre, sensores etc., que están ocupando un volumen, a descontar del volumen del tanque, y aunque estos volúmenes se pueden contabilizar, en un buque de dimensiones extraordinarias, los errores acumulados pueden diferir de la realidad.

Se llama de experiencia, por que se va calculando y corrigiendo durante toda la vida del buque, al comparar en cada cargamento los volúmenes cargados por el buque, y el volumen cargado según las Terminales de carga.

Volumen según buque – Volumen según Terminal

F. experiencia = -------------------------------------------------------------------------

Volumen según buque

Una vez que han concluido los cálculos de la carga y se han establecido comparaciones entre las cantidades del buque y cantidades de tierra, si las diferencias no son importantes y entran dentro de la lógica, se procede a la desconexión de del buque con la Terminal, más adelante se procede al arranche del buque para hacerse a la mar.

Cuando existen discrepancias importantes, se vuelven a comprobar cálculos y si fuera necesario se reanudaría la carga para completar, o se prepararía el buque para descargar la cantidad de carga que no cubre la orden de carga, raramente esta situación de tener que descargar un exceso de carga, se produce en estos buques.

Nos hemos referido a las operaciones de carga que se realizan en general en los buques de crudo/productos, en que los cargamentos son homogéneos, este proceso se complica cuando nos referimos a los buques que transportan productos químicos, en que los cargamentos son parcelados, y de cantidades que no se ajustan a los volúmenes disponibles por el buque, teniendo que conjugar una serie de posibilidades para poder mantener el buque dentro de unos márgenes de seguridad adecuados, y en todo momento disponible para afrontar una situación de emergencia, durante las operaciones de carga, y posteriormente considerar las situaciones en que se encontrara el buque a lo largo del viaje, durante la navegación entre puertos intermedios, cumpliendo con las condiciones de navegabilidad y seguridad adecuadas.

EL TRANSPORTE DEL CRUDO / PRODUCTOS.

Durante la Navegación, el buque está sometido a una serie de circunstancias variables que pueden afectar a la carga, ya sea por las características del producto transportado, como de las características del viaje, duración, características del puerto de descarga para la recepción del producto, etc.

A lo largo del viaje, las variaciones meteorológicas podrían afectar al transporte del crudo / productos, sobre todo cuando el transporte se hace en crudos ligeros, así el aumento de las temperaturas del cargamento, conllevan un aumento del volumen de la carga transportada, por ello es necesario considerar este aspecto a la hora de finalizar la carga de cada tanque del buque, y dejar un vacío adecuado para que no se produzca el rebose de la carga durante estos periodos de dilatación, es norma obligatoria no llenar un tanque más del 98% de su capacidad total, obviar esta obligatoriedad implica que los seguros no se harían cargo de ninguna reclamación referente a la carga durante el transporte, si fuera necesario se considerará un volumen de vacío superior al 98 % cuando las condiciones de aumento de temperatura aconsejaran aumentar el vacío a dejar en el tanque.

Es importante considerar la evaporación de la carga, debido a su volatilidad, característica de ciertos tipos de crudos y productos, en estos casos hay que considerar que ciertos tipos de crudos, ricos en azufre, desprenden una cantidad de gases de sulfhídrico que afectan a la salud de los tripulantes, y que son susceptibles de invadir las zonas de la habilitación a través de las aspiraciones de aire de la habilitación. No menos importante es considerar otros gases inflamables que se desprenden del cargamento y que en la habilitación pudieran considerarse como susceptibles de inflamación.

Para evitar las emanaciones de gases de cualquier tipo, el transporte se hace en condiciones de tanque cerrado, para ello los tanques de carga disponen de un sistema de seguridad formado por líneas y válvulas de exhaustatión de gases, hoy la norma indica que dispondrán este sistema cada tanque independientemente del resto de los tanques de carga, con válvulas de presión/vacío que actúan de acuerdo a la situación de presión interior que tiene el tanque. Cuando la sobrepresión alcanza los valores de presión calculados para el buque, (presión de proyecto), estas válvulas se abren automáticamente, y el gas sale a una velocidad mínima de 30 m/seg. disparándose a la atmósfera de tal modo que no penetre el gas en la zona de habilitación, estando situadas estas válvulas a no menos de 2 metros de la cubierta principal y a no menos de 5 metros, de cualquier aspiración de aire de la habilitación ,dependiendo del tipo de buque y válvulas las distancias mínimas aceptan variaciones.

Durante el transporte es necesario hacer un seguimiento de las condiciones del buque referente al cargamento, así es importante comprobar durante la navegación y al menos tres veces al día, la temperatura de la carga, para prever la posibilidad de reboses por causa del aumento de la temperatura de la carga, ( la practica habitual tiende a la comprobación en cada guardia de mar, cada 4 horas ), es importante comprobar la situación de estanqueidad de los tanques de lastre adyacentes a los tanques de carga, para saber si durante el viaje o después de malos tiempos ha habido rotura de mamparos o averías que afecten a la situación del cargamento.

Hay que considerar que cierto tipo de cargamentos, por sus especiales características necesitan ser transportados a cierta temperatura, habitualmente a la temperatura de carga, o algo por encima de esta, por ello el control de la temperatura durante el viaje es importante, para evitar en la mayoría de los casos demoras durante la descarga, ya que la variación de viscosidad es grande en tramos cortos de temperatura, dificultando la rentabilidad de las bombas de descarga del buque.

Es importante controlar la calidad y presión del Gas Inerte, durante el transporte, a fin de evitar accidentes por explosión o deflagración en los tanques de carga.

LA DESCARGA DEL CRUDO/PRODUCTOS.

El proceso de descarga de un petrolero, comienza antes del atraque del buque a la terminal de descarga, podríamos decir que comienza cuando comienzan las comprobaciones del estado de líneas, válvulas, sistema de lastre, comprobación del gas inerte etc, antes de la llegada del buque al puerto de descarga..

Una vez en puerto y considerado la situación del buque en condiciones de efectuar la descarga, el Capitán presentará al receptor de la carga, el Aviso de Alistamiento ( Notices of Readines) indicando manifiestamente, que el buque se encuentra listo para efectuar las operaciones de descarga. Seguidamente se intercambiara la documentación e información necesaria con la Terminal con relación a la planificación de las operaciones, considerando los esfuerzos que se van a producir al buque durante la descarga, determinar los promedios y presión de descarga, paradas previstas para reachiques, cambios de segregaciones etc.

Una vez obtenida la autorización de la descarga, se procede a la medición de los tanques de carga, midiendo sondas de vacío de los tanques cargados, temperaturas del cargamento, calados del buque, mediciones de los tanques de consumos, lastre, etc.

Se comprueba la separación de las líneas de carga y lastre, se comprueba la descarga al costado de las líneas de sentinas que estén debidamente cerradas y selladas.

Con estos datos se procede a efectuar el calculo de la cantidad de carga existente a bordo, que evidentemente será sensiblemente diferente a las del puerto de carga, esto no implica que las toneladas cargadas sean diferentes a las obtenidas en el puerto de carga, ya que estas medidas están sujetas a las variaciones del volumen por cambio de temperatura de la carga durante el viaje.

Finalizado el calculo de la carga a bordo, se harán las comparaciones con el puerto de carga al objeto de presentar las correspondientes protestas si hubiera lugar, por diferencias de cantidad entre los puertos de carga y descarga y si fuera aconsejable, con las cantidades manifestadas en el Conocimiento de Embarque, (Bill of Loading).

Recibida la orden de descarga, esta se iniciará a una presión moderada y comprobando que no existen perdidas por las líneas del buque, comprobando que no pasa el producto/crudo a otros tanques de carga/lastre del buque, una vez comprobada esta situación se procederá a normalizar la descarga hasta alcanzar las condiciones acordadas por el buque y la Terminal en el primer contacto.

A medida que va progresando la descarga, se irá comprobando la pureza del Gas Inerte y su presión positiva dentro de los tanques de carga, al mismo tiempo se irá tomando muestras del cargamento a través del demuestrador, o aparto similar, para controlar la calidad del producto descargado.

Es importante durante todas las operaciones de descarga mantener el buque en unas condiciones óptimas de navegabilidad y estabilidad, en previsión de tener que abandonar el atraque.

El proceso de descarga se suele hacer de tal modo, que los tanques se vayan terminando secuencialmente, y de proa a popa, para mantener durante toda la operación un asiento apopante, es decir mas metido de popa que de proa, para que al finalizar los tanques, el crudo que no se ha podido descargar, vaya escurriendo hacia la aspiración de la bomba de descarga del tanque que siempre está situada a popa del mismo, una vez escurrido, este producto se aspira con otra bomba de menor capacidad y aspiración ( bomba de reachique o striping) y se manda este crudo/producto a otro tanque de carga o tanque de slop, a fin de economizar tiempo en los reachiques finales de la descarga.

En los buques de crudo, esta operación de escurrido, se obvia debido a que se aprovecha este tiempo para efectuar el lavado con crudo (COW), y dejar los tanques de carga en condiciones de limpieza suficientes como para recibir un nuevo y diferente cargamento, además de ser una norma obligatoria por MARPOL el efectuar al menos 1/3 de la capacidad total del buque, la limpieza con crudo.

A medida que esta operación de descarga va progresando y agotándose los tanques de carga, se va procediendo a efectuar el reachicado de estos, combinándolo adecuadamente con las operaciones de lastrado del buque para hacerse a la mar.

Finalizada la operación de descarga propiamente dicha, se procede a comprobar visualmente que los tanques del buque están vacíos, o en su defecto queda un remanente a bordo, que puede ser bombeable, o no, según criterio del Inspector de cargamento que viene a liquidar el cargamento que trae el buque, extendiendo este inspector un Certificado de Tanques, donde hará constar el estado de secado o el ROB (Carga bombeable o no que permanece a bordo).

La carga no bombeable, es aquella carga que por sus características físicas las bombas de descarga no pueden descargar, estando formadas por restos sólidos decantados del crudo durante el viaje del buque, normalmente lo constituyen sólidos, arenas, parafinas etc, siendo el COW un medio apropiado para disolver y arrastrar estos residuos durante las operaciones de reachicado.

Comentarios recientes

05.10 | 14:38

Hola José, pues dime como?...como puedes ver en esta pagina he tenido varias proposiciones como la tuya, al final nadie me dice ¿como?

05.10 | 09:53

Buenas tardes, encantado de saludarte. Soy Jose

Quería escribirte porque me ha parecido interesante comentar contigo la posibilidad de que tu negocio aparezca cada mes en periódicos digitales como not

11.09 | 18:36

Hola Alberto. - pues dime como???

11.09 | 16:48

Hola. ¿Cómo estás? Soy Alberto del Departamento de Prensa. Muchas gracias por atenderme.

He pensado que podría interesarte cómo podemos hacer que tu empresa aparezca en más de 50 periódicos digitales

Compartir esta página